КРАТКОЕ ИЗЛОЖЕНИЕ ТЕХНОЛОГИИ

Принцип работы. Если очень кратко:). На деревянную рамку с натянутым "шелком" (сейчас используют полиэстеровую ткань) наносят специальную эмульсию, сушат. Затем на рамку помещают фотоформу (прозрачная пленка с напечатанным на принтере ч/б изображением) и засвечивают под мощной лампой в течении 5-10 минут. После засветки рамку промывают водой - с сетки смывается эмульсия, на которую не попал свет, засвеченная часть закрепляется на сетке и не вымывается – это и будет наша печатная матрица. Потом сетка-матрица сушится от воды.

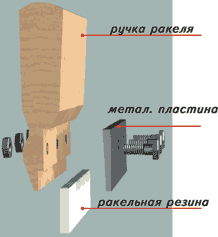

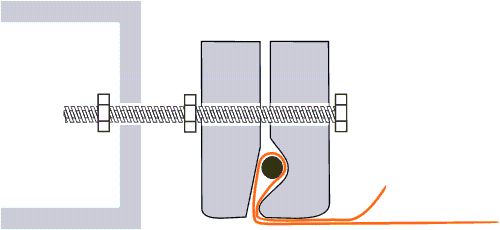

Закрепляем матрицу на столе шелкотрафаретного станка, наливаем на неё краску и разравнивая по сетке, продавливаем ее специальным ракелем (инструмент, похожий на резиновый шпатель) на изделие, получая на нём готовый отпечаток, который затем высыхает на стеллаже готовый продукции.

Для примера, мы хотим напечатать визитки шелкографией в один цвет.

Первая стадия - определяемся с дизайном визитной карточки. Эту работу проще делать в графическом редакторе Corel Draw. Возможности редактора огромны, освоить его можно быстро (1-7 дней и основные навыки работы есть). Вот у нас получилась такая симпатичная визитка:).Делаем все черным цветом, чтобы получилась фотоформа (в фотографии - позитив).

После подготовки фотоформы на компьютере, ее нужно распечатать на специальной пленке для фотоформ (бывает матовая и глянцевая пленка). Распечатать нужно на лазерном принтере с разрешением 600 dpi, (или с 1200 dpi-это лучше).

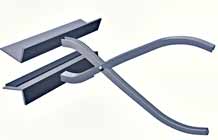

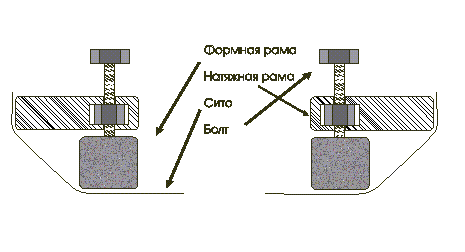

Переходим ко второй стадии - изготовление матрицы. На рамку с сеткой ("шелком") наносим специальную эмульсию. Используем для этих целей ракель-кювету. Сушим сетку с нанесённой эмульсией с помощью обычного фена. У нас есть рамка с эмульсией и фотоформа, с помощью них мы изготовим печатную матрицу:)

Для этого мы все это засветим. На подставку (стол) укладывается стекло, сверху кладётся рамку сеткой вверх с нанесённой и уже высохшим слоем эмульсии, потом фотоформу (плёнку с ч\б изображением) тонером на эмульсию (для нас она станет в зеркальном отображении). Опять стекло.

Этот бутерброд помещаем под лампу ультрафиолетовую или галогеновую. На свету эмульсия кристаллизуется. Выдерживаем несколько минут. Для упрощения можно приспособить простейший хронометр на отключение ламп.

Затем водой (удобнее не сильным напором проточной, из крана) промываем матрицу, чтоб смыть эмульсию, на которую не попал свет через чёрные места фотоформы. Опять же высушиваем с помощью фена от влаги. Если есть небольшие изъяны (эмульсия частично вымылась с участков с которых не должна быть удалена) заполняем их специальной ретушью или той же самой эмульсией.